ماشین آلات پیشرفته آسیاب

فرآیندهای آسیاب خود را با طیف متنوعی از ماشین آلات پیشرفته ما که هر کدام برای مطابقت با استانداردهای بالاتر کنترل اندازه ذرات، بهبود خروجی، کاهش آلودگی و کارایی کلی طراحی شده اند، ارتقا دهید.

ماشین آلات ما شامل:

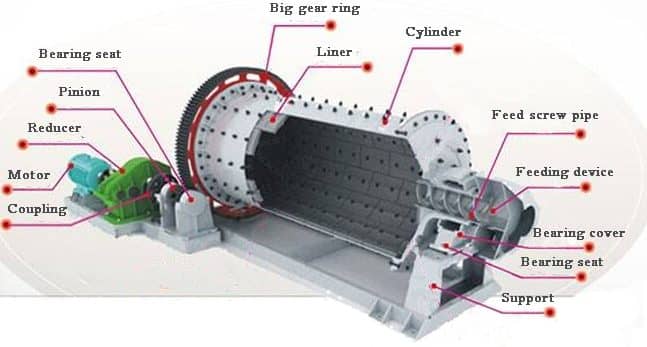

آسیاب گلوله ای (Ball Mill):

آسیاب گلوله ای نوعی آسیاب است که برای آسیاب یا مخلوط کردن مواد برای استفاده در فرآیندهای مواد معدنی، رنگ ها، پیروتکنیک ها، سرامیک ها و جوش لیزری انتخابی استفاده می شود. این ماشین بر اساس اصل ضربه و ساییدگی کار می کند: کاهش اندازه با ضربه انجام می شود زیرا توپ ها از نزدیک بالای پوسته سقوط میکنند و بر روی مواد می ریزند.

آسیاب گلوله ای شامل یک پوسته استوانه ای توخالی است که حول محور خود می چرخد. محور پوسته ممکن است افقی یا با زاویه کمی نسبت به افقی باشد و تا حدی با توپ پر شده است. وسیله آسیاب کردن توپ ها هستند که ممکن است از فولاد (فولاد کروم)، فولاد ضد زنگ، سرامیک یا لاستیک ساخته شوند. سطح داخلی پوسته استوانه ای معمولاً با مواد مقاوم در برابر سایش مانند فولاد منگنز یا آستر لاستیکی پوشانده می شود. سایش کمتری در آسیاب های لاستیکی ایجاد می شود.

در مورد آسیاب گلوله ای که به طور مداوم کار می کند، ماده ای که قرار است آسیاب شود از سمت چپ از طریق یک مخروط 60 درجه تغذیه می شود و محصول از طریق یک مخروط 30 درجه به سمت راست تخلیه می شود. همانطور که پوسته میچرخد، توپها در سمت بالارفته و از پوسته بلند میشوند و سپس از نزدیک بالای پوسته به سمت پایین یا به سمت خوراک میافتند. با انجام این کار، ذرات جامد بین توپ ها و پوسته در اثر ضربه از نظر اندازه کاهش می یابد.

آسیاب میله ای (Rod Mill):

یک درام دوار باعث اصطکاک و ساییدگی بین میله های فولادی و ذرات سنگ معدن می شود. آسیاب های میله ای کمتر از آسیاب های گلوله ای برای آسیاب مواد معدنی رایج هستند.

میله های مورد استفاده در آسیاب، معمولاً فولادی با کربن بالا، میتوانند از نظر طول و قطر متفاوت باشند. با این حال، هر چه میلهها کوچکتر باشند، سطح کل بزرگتر است و بنابراین، راندمان آسیاب بیشتر است.

ظرفیت پردازش آسیاب میله ای بزرگتر از آسیاب گلوله ای با همان مشخصات است. سرریز، تخلیه محیطی انتهایی و تخلیه محیطی مرکزی سه نوع اصلی آسیاب میله ای هستند، در حالی که فقط آسیاب میله ای نوع سرریز مرطوب معمولاً به عنوان تجهیزات پیش آسیاب در کارخانه سیمان استفاده می شود. برای اینکه اندازه ذرات تخلیه به استاندارد تنظیم شده برسد، زمان آسیاب کردن باید 3-4 دقیقه، غلظت آسیاب کردن باید 80٪ و مواد نباید از حداکثر اندازه ذرات تغذیه تجاوز کنند.

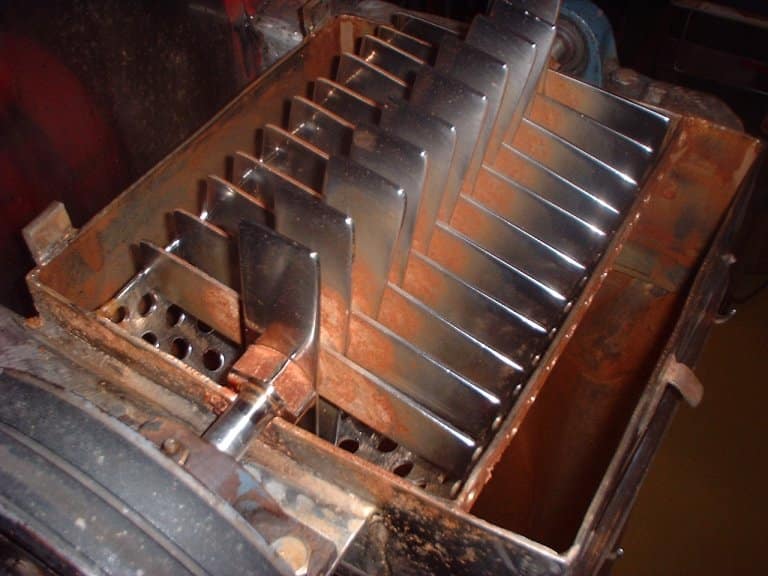

آسیاب نیمه خودکار (SAG):

SAG مخفف آسیاب کن نیمه خودکار است. آسیاب های (Semi-Autogenous Grinding-SAG) آسیاب هایی هستند که از توپ های آسیاب مانند آسیاب گلوله ای استفاده می کنند. آسیاب SAG معمولا یک آسیاب اولیه یا مرحله اولیه است و از شارژ گلوله ای 8 تا 21 درصد استفاده می کند. به طور معمول بزرگترین آسیاب SAG دارای قطر 42 فوت (12.8 متر) است که توسط یک موتور 28 مگاوات (38000 اسب بخار) نیرو می گیرد. یک آسیاب SAG با قطر 44 فوت (13.4 متر) و قدرت 35 مگاوات (47000 اسب بخار) نیز طراحی و ساخته شده است.

ساییدگی بین توپ های آسیاب و ذرات باعث آسیاب شدن به ذرات ریزتر می شود. آسیاب های SAG با قطر زیاد و طول کوتاه در مقایسه با آسیاب های گلوله ای مشخص می شوند. داخل آسیاب با صفحات بالابر پوشانده شده است تا مواد داخل آسیاب بلند شوند و سپس از روی صفحات بر روی بقیه بار میریزند. آسیاب های SAG عمدتاً در معادن طلا، مس و پلاتین با کاربردهایی نیز در صنایع سرب، روی، نقره، آلومینا و نیکل استفاده میشوند.

آسیاب پین (Pin Mill):

آسیاب پین آسیابی است که مواد را با پین هایی که به طور مکرر از کنار یکدیگر حرکت میکنند، خرد میکند. مانند مخلوط کن آشپزخانه، مواد را از طریق ضربه های مکرر تجزیه میکند. آسیاب پین، یک نوع آسیاب ضربه ای شفت عمودی است و از دو دیسک چرخان با پین هایی که در یک وجه تعبیه شده اند تشکیل شده است. دیسک ها به موازات یکدیگر قرار گرفته اند به طوری که پین های یک دیسک به سمت دیسک دیگر قرار میگیرند. ماده ای که باید همگن شود به فضای بین دیسک ها وارد می شود و یکی یا هر دو دیسک با سرعت بالا می چرخند. میل پین را می توان هم روی مواد خشک و هم برای سوسپانسیون مایع استفاده کرد.

آسیاب پین معمولاً در تولید داروها استفاده می شود، زیرا می توانند اندازه ذرات را تا چند میکرومتر بدست آورند. با این حال، گرمای تولید شده توسط اصطکاک گاهی اوقات می تواند نگران کننده باشد.

آسیاب غلتکی(Roller Mill):

آسیاب های غلتکی آسیاب هایی هستند که از غلتک های استوانه ای، چه به صورت جفت مخالف و چه در مقابل صفحات صاف، برای خرد کردن یا آسیاب کردن مواد مختلف مانند دانه، سنگ معدن، شن، پلاستیک و غیره استفاده میکنند. آسیاب های غلتکی جایگزینی برای سنگ آسیاب سنتی در آسیاب های قدیمی میباشند. آسیاب های غلتکی به عنوان مکمل سایر آسیاب ها، مانند آسیاب های گلوله ای و آسیاب های چکشی، در صنایعی مانند استخراج و فرآوری سنگ معدن و سنگدانه های ساختمانی، سیمان، بازیافت و برنامه های کاربردی دیگر هستند.

دیگر کاربردها:

- برای تولید بالای پودر پیروفیلیت فوق ریز در صنعت الیاف شیشه

- برای تولید بالای پودر گنگ در صنعت زغال سنگ

- برای تولید بالای انواع پودر مواد اولیه شیمیایی در صنایع شیمیایی.

اصول کار

یک موتور یا دیگر محرک اصلی آویز غلتک آسیاب را به چرخش در می آورد تا از طریق یک قرقره V و یاتاقان مرکزی بچرخد. غلتک در امتداد دایره داخلی حلقه رول در حالی که آویز در حال چرخش است می چرخد. یک دمنده حذف گرد و غبار فشار منفی در ورودی و خروجی آسیاب ایجاد می کند تا از گرد و غبار و گرما در دستگاه جلوگیری کند.

آسیاب ریموند(Raymond Mill):

آسیاب ریموند با استفاده از یک غلتک دوار برای آسیاب کردن مواد به ذرات ریز کار می کند. غلتک ها به یک محور مرکزی متصل می شوند که می چرخد و غلتک ها را در امتداد حلقه آسیاب حرکت میدهد. همانطور که غلتک ها با حلقه آسیاب تماس پیدا میکنند، مواد را خرد کرده و به قطعات کوچکتر تجزیه میکنند. سپس این قطعات بر اساس اندازه، شکل و سایر مشخصات قبل از خروج از آسیاب مرتب میشوند.

نگهداری از آسیاب ریموند نیاز به بازرسی و نگهداری منظم دارد. با بررسی غلتک ها برای هر گونه علائم سایش یا آسیب باید شروع کرد و در صورت نیاز آنها را تعویض کرد. علاوه بر این، باید به طور منظم تسمه ها و موتورها را برای هر گونه مشکل بررسی و در صورت لزوم آنها را تعویض کرد. سپس روغن کاری تمام قسمت های متحرک مانند غلتک ها، بلبرینگ ها و سایر اجزا بسیار مهم است. در نهایت، حتماً دستورالعملهای سازنده را برای عملکرد و نگهداری صحیح آسیاب ریموند می بایست دنبال کرد.

آسیاب چکشی (Hammer Mill):

آسیاب چکشی آسیابی است که هدف آن خرد کردن مواد به قطعات کوچکتر توسط ضربات مکرر چکش های کوچک است. آسیاب چکشی در اصل یک درام فولادی است که حاوی یک شفت یا درام چرخان عمودی یا افقی است که چکش ها روی آن نصب می شوند. چکش ها آزادند تا روی انتهای تاب بخورند یا روی روتور مرکزی ثابت شوند. روتور با سرعت بالا در داخل درام چرخانده می شود در حالی که مواد به داخل قیف تغذیه می شوند. این مواد توسط میلههای چکش تحت تأثیر قرار میگیرند و در نتیجه از طریق صفحههای درام با اندازه انتخاب شده خرد شده و خارج میشوند. آسیاب چکشی را می توان به عنوان سنگ شکن اولیه، ثانویه یا سوم استفاده کرد، البته بیتشر موارد به عنوان سنگ شکن اولیه استفاده میشود. آسیاب های چکشی بزرگی که در خردکن های خودرو استفاده می شوند ممکن است توسط موتورهای دیزلی یا الکتریکی از 2000 تا بیش از 5000 اسب بخار (1.5 تا 3.7 مگاوات) هدایت شوند.

این ماشین ها کاربردهای صنعتی متعددی دارند، از جمله:

- گیاهان اتانولی (غلات)

- در مزارع تولید دام

- الیاف زدایی پالپ کرکی

- تولید آب میوه

- آسیاب پالت های استفاده شده برای مالچ

- تولید خوراک دام، طیور و آبزیان

- کارخانه های اره، کاهش اندازه ضایعات و براده های رنده برای استفاده سوخت دیگ یا مالچ

- آسیاب چکشی رومیزی برای تهیه محیط رشد در آزمایشگاه علوم زیستی استفاده می شود

- کاغذ خرد کردن

- خرد کردن قراضه های خودرو

- خرد کردن زباله های باغ برای کمپوست

- خرد کردن سنگ های بزرگ

- در مدیریت پسماند

آسیاب جت (Jet Mill):

آسیاب جت مواد را با استفاده از یک جت پر سرعت هوای فشرده یا گاز بی اثر برای ضربه زدن به ذرات به یکدیگر آسیاب می کند. آسیابهای جت را میتوان طوری طراحی کرد که ذرات زیر یک اندازه مشخص را تولید کند و در عین حال به آسیاب کردن ذرات بالاتر از آن اندازه ادامه دهد، که منجر به توزیع اندازه کنار هم محصول حاصل میشود. ذرات خروجی از آسیاب را می توان با جداسازی سیکلونی از جریان گاز جدا کرد.

آسیاب جت از یک استوانه کوتاه تشکیل شده است، به این معنی که ارتفاع سیلندر کمتر از قطر آن است. گاز فشرده از طریق نازل های مماس بر دیواره سیلندر وارد آسیاب می شود و یک گرداب ایجاد می کند. گاز از طریق لوله ای در امتداد محور سیلندر از آسیاب خارج می شود. ذرات جامد در آسیاب در معرض دو نیروی مخابف هم هستند:

- نیروی گریز از مرکز توسط ذراتی که به صورت دایره ای حرکت می کنند ایجاد می شود

- نیروی گریز از مرکز توسط کشش گاز ایجاد می شود که از نازل های امتداد دیوار به سمت خروجی در مرکز آسیاب جریان می یابد.

پارامترهای معمولی

- قطر آسیاب: از 0.05 متر تا 1 متر (از 2 اینچ تا 42 اینچ)

- فشار گاز: 8.3 بار (120 PSI)

- اندازه ذرات اولیه: 800 میکرون یا کمتر، یا به اندازه اندازه ورودی ونتوری خوراک محدود شده است.

- اندازه نهایی ذرات: تا 0.5 میکرون

آسیاب طبقهبندی کننده هوایی (Air Classifier Mill):

ادغام آسیاب و طبقه بندی

ادغام آسیاب و طبقه بندی، چرخ طبقه بندی برای به دست آوردن ذرات ایده آل تنظیم می شود و روتور طبقه بندی را می توان به صورت افقی یا عمودی نصب کرد.

انواع مختلف دیسک آسیاب بر اساس ویژگی های مواد برای به دست آوردن نیروهای آسیاب مختلف و بهبود راندمان آسیاب استفاده می شود. قطعات کلیدی از سرامیک ساخته شده اند و از عدم تماس با فلز در طول آسیاب برای خلوص بالا محصول نهایی اطمینان حاصل میکنند. این دستگاه میتواند محصولاتی با اندازه ذرات متعدد در یک زمان تولید کند. آسیاب در سیستم بسته، گرد و غبار و سر و صدای کم، فرآیند تولید تمیز و سازگار با محیط زیست است.

اصول کاری

مواد به طور یکنواخت توسط سیستم تغذیه به داخل محفظه آسیاب فرستاده میشود و به شدت تحت تاثیر دیسک چرخان با سرعت بالا قرار میگیرد. در عین حال، برای برخورد با چرخ دنده خرد کن، تحت نیروی گریز از مرکز قرار میگیرد و تحت نیروهای همه جانبه مختلفی مانند برش، اصطکاک و برخورد قرار میگیرد. مواد آسیاب خرد میشوند و مواد خرد شده با جریان هوا به منطقه طبقه بندی حرکت میکنند. مواد درشت و ریز از طریق چرخ طبقه بندی تنظیم شده توسط تبدیل فرکانس جدا میشوند. محصولاتی که الزامات ظرافت را برآورده میکنند، همراه با جریان هوا برای جمع آوری وارد جمع کننده سیکلون و گرد و غبار می شوند و ذرات درشت برای ادامه خرد شدن به منطقه آسیاب برمی گردند.

آسیاب کلوئیدی (Colloid mill):

آسیاب کلوئیدی دستگاهی است که برای کاهش اندازه ذرات جامد در حالت تعلیق در مایع یا کاهش اندازه قطرات در امولسیون استفاده میشود. آسیاب های کلوئیدی بر اساس اصل روتور-استاتور کار می کنند: روتور با سرعت های بالا (2000-18000 RPM) می چرخد. سطح بالایی از تنش برشی هیدرولیکی بر روی سیال اعمال می شود که منجر به اختلال و شکستن ذرات میشود. آسیاب های کلوئیدی اغلب برای افزایش پایداری سوسپانسیون ها و امولسیون ها استفاده می شوند، اما می توانند برای کاهش اندازه ذرات جامدات در سوسپانسیون ها نیز استفاده شوند. نرخ برش بالاتر منجر به ذرات کوچکتر، تا حدود 1 میکرومتر می شود که در برابر جداسازی امولسیون مقاوم تر هستند.

آسیاب های کلوئیدی در صنایع زیر کاربرد دارند:

- دارویی

- لوازم آرایشی

- رنگ

- صابون

- منسوجات

- کاغذ

- صنایع غذایی

- تولید گریس

آسیاب مخروطی یا آسیاب صفحه مخروطی (Conical Mill):

دستگاهی است که برای کاهش اندازه مواد به طور یکنواخت استفاده می شود. این دستگاه یک جایگزین برای آسیاب چکشی یا سایر اشکال آسیاب است. همانطور که از نام آن پیداست، آسیاب مخروطی از جایی که خوراک وارد می شود تا جایی که محصول خارج می شود، از نظر قطر متفاوت است.

آسیاب مخروطی با وارد کردن محصول به آسیاب توسط گرانش یا خلاء عمل می کند. یک پروانه چرخان مواد را به سمت بیرون به یک سطح صفحه مخروطی می کشاند، جایی که اندازه می شود و از سوراخ های صفحه عبور می کند. پس از اتمام، محصول به سادگی از طریق محفظه به یک ظرف زیر آن می ریزد.

آسیاب های مخروطی در اندازه های مختلفی از مدل های آزمایشگاهی رومیزی گرفته تا ماشین های تمام اندازه با ظرفیت بالا برای استفاده در پردازش مقادیر زیادی مواد وجود دارند و پروانه و صفحه را می توان برای هر کاربری شخصی سازی کرد. از این ماشین ها می توان نه تنها برای کاهش اندازه ذرات، بلکه برای جداسازی، الک، پراکندگی و حتی اختلاط استفاده کرد.

کاربردهای آسیاب مخروطی متنوع است، اما گرایش به استفاده آن در صنایع غذایی، آرایشی، شیمیایی و دارویی است:

- بازیابی قرص های دارویی شکسته با آسیاب کردن دوباره آنها به پودر برای تشکیل مجدد.

- به اندازه مشخص درآوردن ذرات گرانول مرطوب قبل از خشک کردن و ذرات دانه خشک پس از خشک شدن قبل از تولید قرص

- پاک کردن مواد شوینده خشک در حین تولید

- پراکندگی مروارید در رژگونه و پودر صورت

- جداسازی میوه های خشک مانند کشمش یا زغال اخته

- ایجاد پودر سوخاری از ضایعات

آسیاب مخروطی دارای مزایای مشخصی نسبت به آسیاب چکشی است، به ویژه در صنعت داروسازی همچون: صدای کم، گرما و گرد و غبار کم، اندازه ذرات یکنواخت تر، انعطاف پذیری در طراحی و ظرفیت بالاتر.

آسیاب دیسکی (Disc mill):

نوعی آسیاب است که می تواند برای آسیاب، برش، خرد کردن، الیاف کردن، پودر کردن، دانه بندی، ترک، پیچش، ایجاد شکست، پیچش، گرفتن پوسته، مخلوط کردن، یا پالایش استفاده شود. این به روشی مشابه آسیاب بوهرستون باستانی عمل می کند، زیرا مواد اولیه بین دیسک ها یا صفحات مخالف تغذیه می شود. دیسک ها ممکن است شیاردار، دندانه دار یا میخ دار باشند.

کاربردها

کاربردهای معمولی برای آسیاب تک دیسکی عبارتند از هر سه مرحله آسیاب مرطوب ذرت مزرعه، ساخت کره بادام زمینی، پردازش پوسته آجیل، آسیاب نیترات آمونیوم، تولید اوره، تولید دوغاب های شیمیایی و دوغاب کاغذ بازیافتی، و آسیاب فلز کروم.

آسیاب های دو دیسکی معمولاً برای پودرهای آلیاژی، تراشه های آلومینیوم، بوراکس، ضایعات پوشش ترمز، برنج، آسیاب هیدروکسید سدیم، نمک های شیمیایی، پوست کندن نارگیل، پوست کندن جو و برنج، پودر مس، چوب پنبه، پوسته پنبه دانه، مواد دارویی، پر، تولید رازک، چرم، کیک دانه های روغنی، فسفات، کلوفون، خاک اره و دانه ها استفاده میشوند.

آسیاب های دیسکی برای راه اندازی و نگهداری نسبتاً گران هستند و نسبت به سایر ماشین های خردکن انرژی بسیار بیشتری مصرف می کنند و در جایی که آسیاب های گلوله ای یا آسیاب های چکشی نتایج مطلوب را با هزینه کمتر تولید می کنند، استفاده نمی شوند.

سازوکار

مواد بین لبه یک دیسک ضخیم و در حال چرخش و صفحه دیگری خرد می شوند. برخی از آسیاب ها لبه دیسک را با تیغه ها می پوشانند تا مواد ورودی را به جای آسیاب کردن، خرد کنند.

ایسامیل (IsaMill):

ایسامیل یک آسیاب صنایع معدنی با انرژی کارآمد است که به طور مشترک در دهه 1990 توسط Mount Isa Mines Limited ، یکی از شرکت های تابعه MIM Holdings Limited Glencore Xstrata و Netzsch Feinmahltechnik ، سازنده آلمانی آسیاب تولید شد. ایسامیل در درجه اول برای کاربردهای آسیاب فوق العاده ظریف خود در صنعت معدن شناخته شده است، اما همچنین به عنوان وسیله ای کارآمدتر برای آسیاب درشت استفاده می شود. تا پایان سال 2008، بیش از 70 درصد از ظرفیت نصب شده ایسامیل برای کاربردهای آسیاب مجدد معمولی یا آسیاب اصلی (برخلاف آسیاب بسیار ریز)، با اندازه محصول هدف از 25 تا 60 میکرومتر بود.

ایسامیل یک آسیاب با درون همزن است که در آن محیط آسیاب و سنگ معدنی که آسیاب می شود به جای اینکه در معرض عمل غلت زدن آسیاب های قدیمی تر با توان بالا (مانند آسیاب های گلوله ای و آسیاب های میله ای) قرار گیرند، هم زده می شوند. آسیابهای همزن اغلب از همزنهایی تشکیل میشوند که روی یک محور چرخشی که در امتداد محور مرکزی آسیاب قرار دارد، نصب میشوند. محفظه اختلاط با مواد آسیاب (معمولاً ماسه، سرباره ذوب، یا سرامیک یا دانه های فولادی) و یک سوسپانسیون آب و ذرات سنگ معدن پر میشود که همان دوغاب است، در مقابل، آسیاب های گلوله ای، آسیاب های میله ای و سایر آسیاب های غلتکی فقط تا حدی توسط محیط آسیاب و سنگ معدن پر می شوند.

در آسیاب های همزن، همزن ها محتویات محفظه اختلاط را به حرکت در می آورند و باعث برخورد شدید بین مواد آسیاب و ذرات سنگ معدن و بین خود ذرات سنگ معدن می شوند. عمل آسیاب به جای شکستن ناشی از ضربه از طریق ساییدگی است که در آن ذرات بسیار ریز از سطوح ذرات بزرگتر خرد می شوند. این کار منجر به تولید ذرات ریز با بهره وری انرژی بیشتر از آسیاب های غلتکی می شود. به عنوان مثال، آسیاب کنسانتره پیریت به طوری که 80 درصد ذرات کمتر از 12 میکرومتر (0.012 میلیمتر) باشند، بیش از 120 کیلووات ساعت در هر تن (کیلووات ساعت بر تن) سنگ معدن در آسیاب گلولهای با استفاده از گلولههای 9 میلیمتری مصرف میشود، اما تنها 40 درصد انرژی آن به ازای هر تن در ایسامیل با استفاده از یک محیط آسیاب 2 میلی متری آسیاب میشود.

ویژگی های کلیدی:

سفارشی سازی: راه حل های سفارشی بر اساس نوع مواد، خروجی مورد نظر، دانه بندی و سناریوهای استفاده، ماشین های ما مطابق با نیازهای خاص شما طراحی میشوند.

چند کارکردی: فراتر از آسیاب کردن، ماشینهای ما قابلیتهایی برای طبقهبندی، اصلاح، حذف گرد و غبار، خشک کردن و غیره ارائه میدهند.

طراحی پیشرفته: ماشین های ما دارای طراحی معقول و ارگونومیک هستند که سهولت استفاده، نگهداری و کارایی را تضمین می کند.

رویکرد مشورتی:

برای راهنمایی شما در فرآیند انتخاب، روی تخصص ما حساب کنید. ما مشاوره های شخصی را برای درک نیازهای منحصر به فرد شما و ارائه راه حل های مناسب ارائه می دهیم. چه به بهبود کنترل اندازه ذرات، افزایش خروجی یا کاهش آلودگی نیاز داشته باشید، ماشینهای ما طوری طراحی شدهاند که استانداردهای دقیق شما را برآورده کنند.

با ماشین های پیشرفته ما، فرآیندهای آسیاب خود را متحول کنید. تفاوت در عملکرد، دقت و کارایی را تجربه کنید. امروز با ما تماس بگیرید تا در مورد چگونگی ایجاد یک راه حل سفارشی که کاملاً با نیازهای شما مطابقت داشته باشد صحبت کنید.

Reviews

There are no reviews yet.