در صنایع مختلف فرآیندی، مقدار قابل توجهی از انرژی حرارتی از طریق اگزاست دودکشها و جریانهای خنککننده در محیط هدر میرود. این جریانهای گرمایی اتلافی معمولاً دارای درجه حرارت پایین تا متوسط هستند و تبدیل کارآمد آنها به نیرو با استفاده از موتورهای حرارتی سنتی مانند چرخه رانکین بخار دشوار است. با این حال، بازیابی و استفاده مجدد از این جریانهای گرمایی اتلافی میتواند انرژی کلی و بازده اقتصادی کارخانههای فرآیندی را در صنایع مختلف تا حد زیادی افزایش دهد. برای دستیابی به این هدف، ماشینهای حرارتی مناسبی که قادر به بازیابی و تبدیل گرمای هدر رفته به قدرت باشند، ضروری است.

در میان فنآوریهای مختلفِ ماشین حرارتی برای ارزشگذاری حرارت در دمای پایین، چرخه رانکین آلی (ORC) توجه بالایی را به خود جلب کرده است. سیستمهای ORC با موفقیت در کاربردهای مختلف، برای تولید برق، گرما، سرمایش، و یا ترکیبی از آنها به کار گرفته شدهاند. ORC چندین مزیت را ارائه می دهد: از جمله راندمان بالا در مقایسه با سایر جایگزین های تبدیل حرارت در دمای پایین، توانایی استفاده از طیف وسیعی از سیالات کاری آلی، و انعطاف پذیری در طراحی سیستم. در نتیجه، ORC به طور گسترده برای بازیابی و تبدیل گرمای اتلافی در صنایع انرژی بر مانند فولاد، صنایع نفت و گاز و سیمان مورد مطالعه قرار گرفته است.

صنعت فولاد

در صنعت فولاد، بازیابی حرارت اتلافی با سیستم های ORC، فرصت های امیدوارکننده ای را ارائه میدهد. فناوری ORC در صنعت فولاد برای بازیابی انرژی اتلافی و بهبود بهره وری انرژی استفاده می شود. این فناوری در فرآیندهای مختلف در کارخانههای فولاد، مانند بازیابی حرارت اتلافی گازهای خروجی از کوره های قوس الکتریکی و کوره اکسیژن پایه استفاده میشود. سیستمهای ORC میتوانند مقادیر قابلتوجهی انرژی را از جریانهای اگزاست با دمای بالا بازیابی کنند و به صرفهجویی قابل توجهی در انرژی برای کارخانههای فولاد برسند. استفاده از فناوری ORC در صنعت فولاد با تلاش برای کاهش مصرف انرژی اولیه و افزایش بهره وری انرژی همسو است و آن را به یک راه حل ارزشمند برای تولید فولاد پایدار تبدیل می کند.

صنعت سیمان

فناوری ORC در صنعت سیمان برای بازیابی انرژی اتلافی استفاده می شود و به بهبود بهره وری انرژی و کاهش هزینه های تولید کمک می کند. این فناوری به روش های مختلفی در کارخانه های سیمان اعمال می شود، همچون:

1)طرح تبادل مستقیم: سیستمهای ORC با مبدل حرارتی برای انتقال توان حرارتی از فرآیند تولید سیمان استفاده میشوند.

2)بازیابی انرژی اتلافی: فناوری ORC برای بازیابی انرژی اتلافی از فرآیند تولید سیمان استفاده میشود، که سپس میتواند به برق تبدیل شود، انرژی خریداری شده از شبکه را کاهش داده و هزینههای مرتبط را کاهش دهد.

3)بازیابی انرژی اتلافی در دمای پایین: سیستم های مبتنی بر ORC به ویژه برای بازیابی گرما از منابع دمای متوسط و پایین در صنعت سیمان مناسب هستند.

4)راه حل های سفارشی: فناوری ORC راه حل های بازیابی حرارتی سفارشی را برای انواع مختلف کارخانه های سیمان ارائه می دهد و سود را برای هر کارخانه خاص به حداکثر می رساند.

5)شرایط بدون آب: در کارخانه های سیمان واقع در مناطق با کمبود آب، فناوری ORC به دلیل کارایی و مقرون به صرفه بودن در مقایسه با فناوری بخار ارجحیت دارد.

در صنایع نفت و گاز

فناوری ORC را در صنایع نفت و گاز برای بازیابی انرژی اتلافی، بهبود بهره وری انرژی و کربن زدایی می توان استفاده کرد و در فرآیندهای مختلف در این صنعت کاربرد دارد، از جمله:

1)ایستگاههای کمپرسور گاز: سیستمهای بازیابی حرارت مبتنی بر ORC برای کاهش انتشار CO2 و بهبود پایداری در ایستگاههای کمپرسور گاز با بازیابی گرمای هدر رفته از توربینهای گاز، در نتیجه افزایش توان خروجی و کاهش استفاده از سوختهای فسیلی رخ می دهد.

2)پایانههای LNG: فناوری ORC برای بهبود کارایی در پایانههای گازیسازی مجدد LNG با بازیابی گرمای اتلافی از توربینهای گازی پاییندست مورد استفاده برای فشردهسازی و تولید الکتریسیته ی بدون کربن استفاده میشود.

3)بازیابی گرمای اگزاست: فناوری ORC برای بازیابی گرمای تلف شده از دماهای پایین تا متوسط به بالا در فرآیندهای نفت و گاز استفاده میشود و پتانسیل قابلتوجهی برای بازیابی انرژی با توجه به اینکه توربینهای گاز تقریباً ۵۰ درصد انرژی موجود در سوخت را به اتمسفر دفع میکنند، ارائه میکند.

4)بخشهای بالادستی و پاییندستی: فناوری ORC برای بخشهای بالادستی و پاییندستی صنعت نفت و گاز مناسب است، زیرا میتواند گرما را از منابع مختلف، مانند چاههای استخراج خسته و فرآیندهای با دمای بالا در پالایش نفت، بازیابی کند.

انواع صنایعی که می توان چرخه رانکین را در آنها استفاده کرد:

فناوری چرخه رانکین آلی (ORC) می تواند برای بازیابی انرژی در صنایع مختلف استفاده شود, از جمله:

- انرژی های تجدیدپذیر: سیستم های ORC می توانند انرژی الکتریکی و حرارتی را از منابع تجدیدپذیر مانند زیست توده، انرژی زمین گرمایی و انرژی خورشیدی تولید کنند.

- استفاده از انرژی اتلافی: فناوری ORC می تواند به طور موثری از گرمای اتلافی در فرآیندهای صنعتی، زباله سوزها و موتورها یا توربین های گازی، نیروی الکتریکی و حرارت و یا سرما تولید کند.

- فرآیندهای صنعتی: ORC به طور ایده آل برای کاربردهای حرارتی زباله صنعتی مناسب است و راندمان بهتری را برای منابع گرمای اتلافی دمای پایین و متوسط بالا ارائه می دهد.

- سایر صنایع: فناوری ORC همچنین می تواند در صنایعی مانند غذا و نوشیدنی و یا صنایع دیگر برای بازیابی گرمای اتلافی و تولید برق استفاده شود.

بازیابی حرارت اتلافی در کوره های قوس الکتریکی (EAF)

کوره قوس الکتریکی (EAF) عمدتاً در صنعت فولاد برای تولید فولاد استفاده می شود و نقش مهمی در فرآیند تولید فولاد ایفا میکنند و با مصرف انرژی بالا شناخته شده هستند. کوره قوس الکتریکی یک جزء کلیدی در فرآیند فولادسازی، به ویژه برای بازیافت ضایعات فولادی است. EAF از الکتریسیته برای تولید گرمای با دمای بالا مورد نیاز برای ذوب و تصفیه فولاد استفاده می کند. این فرآیند در مقایسه با روشهای سنتی کوره بلند، روشی کارآمدتر و سازگار با محیط زیست برای تولید فولاد است. گاز خروجی از EAF حاوی انرژی حرارتی قابل توجهی است و می توان این گرمای اتلافی حاصل از عملیات EAF را با استفاده از فناوری هایی مانند چرخه رانکین آلی (ORC) برای تولید برق مهار کرد که به کارایی انرژی و پایداری در صنعت فولاد کمک می کند.

کوره های قوس الکتریکی همچنین برای تولید کاربید کلسیم، فروآلیاژها و سایر آلیاژهای غیر آهنی و برای تولید فسفر استفاده می شود. کورههای مورد استفاده در این موارد با کورههای فولادسازی متفاوت هستند و ممکن است بهجای دستهای، بهصورت پیوسته کار کنند.

گزینه های چیدمان برای بازیابی گرمای اتلافی در مورد کورههای قوس الکتریکی

دو گزینه اصلی برای بازیابی گرمای هدر رفته از EAF ها وجود دارد: قرار دادن مبدل های حرارتی مستقیماً در خارج از کوره و استفاده از گرما پس از مرحله احتراق، یا بازیابی گرما با تعویض ماده خنک کننده. هر گزینهی طرح بندی، مزایا و چالش های خود را دارد.

1)مبدل های حرارتی خارج از کوره: این طرح شامل قرار دادن مبدل های حرارتی مستقیماً خارج از EAF، پس از مرحله احتراق است. گاز دودکش که دمای 600-2000 درجه سانتیگراد دارد در این مبدل های حرارتی خنک می شود. با این حال، طراحی مبدل های حرارتی برای گازهای خروجی از EAF به دلیل تغییرات زیاد در دما و سرعت، و همچنین رسوب ناشی از عملکرد ناپیوسته در تولید فولاد، میتواند چالش برانگیز باشد. محققان پیکربندی های بهینه مبدل حرارتی را با در نظر گرفتن شار حرارتی ناپایدار و بار گرد و غبار گاز دودکش توسعه داده اند.

2)بازیابی گرما با تعویض ماده خنک کننده: در این طرح، گرمای هدر رفته با تعویض آب خنک کننده یا خنک کننده دیگر موجود بازیابی میشود. گازهای ورودی به سیستم تهویه دارای مقادیر دمایی 80-140 درجه سانتیگراد هستند. محققان استفاده از مواد تغییر فاز (Phase Change Material-PCM) را برای یکسان کردن دمای گاز خروجی پیشنهاد کردهاند و سیکلونها را در واحد بازیابی گرمای اتلافی (WHRU-Waste Heat Recovery Unit) برای غلبه بر چالش محتوای گرد و غبار بالا اجرا کردهاند. این پیشرفت ها پتانسیل کاهش هزینه های سرمایه گذاری را در مقایسه با طرح های سنتی نشان داده است.

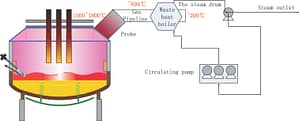

شکل زیر یک سیستم بازیابی انرژی اتلافی از کوره قوس الکتریکی در صنعت فولاد را نمایش می دهد:

یکپارچه سازی ORC با EAF

ادغام سیستمهای ORC با EAF در چندین مطالعه، با هدف به حداکثر رساندن بازیابی و استفاده از گرمای هدر رفته، مورد بررسی قرار گرفته است.

1)لوپ های گرمایی روغن در مقابل ذخیره کننده بخار:

شرکت Turboden اولین نیروگاه بازیابی حرارت مبتنی بر ORC را به همراه EAF در Elbe-Stahlwerke Feralpi در آلمان اجرا کرده است. این کارخانه از بخشی از بخار اشباع تولید شده استفاده میکند و گرما را از گازهای خروجی بازیابی میکند. از آنجایی که EAF ها با جریان گرمای متغیر بالا کار میکنند، گنجاندن یک انباشتگر بخار برای اطمینان از عملکرد پایدار، بسیار مهم بود. استفاده از لوپهای روغن حرارتی که در دماهای بالاتر کار میکنند، به دلیل نگرانیهای ایمنی مربوط به اشتعال پذیری، منتفی شد. اگرچه انباشتگر بخار، راندمان ORC را کاهش میدهد منتها سیستم کلی در بازیابی گرمای هدر رفته از عملیات EAF موثرتر بوده است.

2)تغییرپذیری معماری های گاز خروجی و ORC: گازهای خروجی از EAF دارای تنوع قابل توجهی در دما و سرعت جریان هستند که چالش هایی را برای سیستم های بازیابی گرمای اتلافی ایجاد میکند. برای پرداختن به این موضوع، محققان استفاده از لوپهای حرارتی میانی مختلف و معماریهای ORC جدید متناسب با ویژگیهای گرمای اتلافی EAF را بررسی کردهاند. هدف این تحقیقات بهینه سازی بازده تبدیل انرژی و عملکرد کلی سیستم ORC بوده است.

شکل زیر نمودار جریان برای استفاده از گرمای اتلافی و همچنین پس از فرآیند های غبارگیری را نشان می دهد:

نتیجه

ادغام سیستمهای ORC با EAF برای بازیابی گرمای اتلافی، پتانسیل قابلتوجهی را برای صرفهجویی در انرژی، بهبود بهرهوری انرژی و مزایای زیستمحیطی در صنعت فولاد و دیگر صنایع ارائه میکند. با استفاده از گرمای تلف شده از EAF ها، مصرف کلی انرژی را میتوان کاهش داد، که منجر به صرفه جویی در هزینه و فرآیند تولید پایدارتر فولاد و یا محصولات دیگر میشود. تحقیق و توسعه بیشتر در زمینه سیستمهای ORC، از جمله معماریهای جدید و گزینههای یکپارچهسازی، میتواند در به حداکثر رساندن پتانسیل بازیافت انرژی گرمای اتلاف EAF کمک کند.

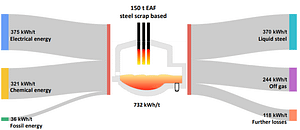

شکل زیر، نمودار جریان های انرژی، ورودی به کوره قوس الکتریکی و خروجی از آن را نشان می دهد . نشان دهنده میزان بالای انرژی اتلافی و پتانسیل استفاده از انرژی اتلافی در این کوره ها می باشد:

Effectively spoken certainly! !

Thank you very much, please visit our other articles