خوراک دام و طیور برای حفظ سلامت و بهره وری حیوانات ضروری است. خوراک های مدرن با دقت فرموله شده اند تا رژیم های غذایی بسیار مغذی را ارائه دهند که از سلامت حیوانات حمایت می کند و کیفیت گوشت، شیر و تخم مرغ را افزایش می دهد.

خوراک دام شامل انواع مواد تشکیل دهنده مانند یونجه، سیلو، علوفه، کنسانتره و فرآورده های فرعی فرآوری مواد غذایی می باشد. از سوی دیگر،خوراک طیور به طور خاص برای جوجه ها و معمولاً از غلات، مکمل های پروتئینی، مکمل های معدنی و مکمل های ویتامینی تشکیل شده است.

کیفیت غذایی خوراک بسیار مهم است و می تواند تحت تأثیر عواملی مانند محتوای مواد مغذی، ارائه خوراک، بهداشت و قابلیت هضم بودن باشد. ترکیب خوراک دام مهم است تا اطمینان حاصل شود که دام و طیور آنها یک رژیم غذایی متعادل برای حمایت از رشد و بهره وری دریافت می کنند. تجزیه و تحلیل خوراک در مورد رطوبت، پروتئین، انرژی و سایر مواد مغذی کلیدی برای تهیه جیره و مکمل های مناسب برای حیوانات توصیه می شود.

تامین مواد مغذی ضروری برای حمایت از سلامت، رشد و بهره وری دام و طیور

یک موضوع مهم در خوراک دام و طیور، تهیه مواد مغذی ضروری برای حمایت از سلامت، رشد و بهرهوری دام است. مواد مغذی مانند آب، کربوهیدرات ها، چربی ها، پروتئین ها، مواد معدنی و ویتامین ها برای رشد استخوان، گوشت، پر و تخم مرغ در طیور ضروری هستند. کمبود هر یک از این مواد می تواند عواقب جدی برای سلامتی حیوانات داشته باشد. کیفیت غذایی خوراک تحت تأثیر عواملی مانند محتوای مواد مغذی، ارائه خوراک، بهداشت و قابلیت هضم بودن است. متعادل کردن ترکیب مواد مغذی در خوراک برای ارتقای سلامت و رفاه حیوانات، بهبود بهرهوری و حمایت از کشاورزی پایدار، مهم است. علاوه بر این، توزیع خوراک و جلوگیری از تغذیه انتخابی نیز ملاحظات مهمی برای اطمینان از تغذیه بهینه برای حیوانات است. به طور کلی، ارائه یک رژیم غذایی متعادل و مغذی برای سلامت کلی، بهره وری و رفاه دام و طیور ضروری است.

گالری تصاویر را مشاهده کنید

تجهیزات مورد استفاده در تولید و مدیریت خوراک دام و طیور، عملکردهای مختلفی را انجام می دهند. در اینجا توضیحی از برخی از تجهیزات کلیدی آورده شده است:

دستگاه آسیاب خوراک (Feed Grinding Machine): از این دستگاه برای آسیاب کردن مواد خام به صورت ذرات ریز استفاده می شود. این کار هضم و جذب مواد مغذی موجود در خوراک را برای حیوانات آسان تر می کند و به راحتی میتوان آن را با سایر مواد مخلوط کرد. این فرآیند برای حصول اطمینان از اینکه خوراک به درستی توسط حیوانات قابل هضم است و تمام مواد مغذی لازم برای جذب در حیوانات در دسترس است، ضروری است. انواع مختلفی از تجهیزات آسیاب وجود دارد، از جمله آسیاب چکشی، آسیاب غلتکی و آسیاب ضربه ای. در اینجا توضیحاتی در مورد هر کدام آورده شده است:

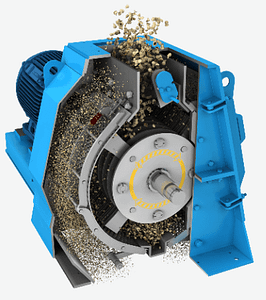

آسیاب چکشی (Hammer Mill)

– عملکرد: آسیاب های چکشی به تاثیر صفحات و کوبنده ها بر روی محصول در حال آسیاب شدن تکیه می کنند تا آن را به دانه بندی مورد نظر کاهش دهند، به این صورت غذای نهایی در جیره متعادل گنجانده می شود. این نوع آسیاب ها از نیروی برخورد برای شکستن خوراک استفاده می کنند، چکش ها با مواد برخورد میکنند و آن را میشکنند تا به اندازه مورد نظر برسد.

– مزایا: آنها به طور کلی دارای نرخ توان بسیار بالاتری نسبت به آسیاب های غلتکی هستند که امکان تولید خوراک بیشتر در زمان کمتر را فراهم می کند. آنها همچنین می توانند به نتایج بسیار خوبی دست یابند و ظرفیت درام آنها به آنها اجازه می دهد تا مقادیر زیادی از مواد را بدون مشکل پردازش کنند.

– معایب: تولیدی آنها دارای نرخ توزیع ذرات گسترده زیاد است، به این معنی که خوراک ممکن است در اندازه و شکل های متفاوت باشد. آنها همچنین انرژی بیشتری مصرف میکنند و میتوانند منجر به مسائلی مانند گرمای بیش از حد، اصطکاک و حتی انفجارهای خود به خودی شوند.

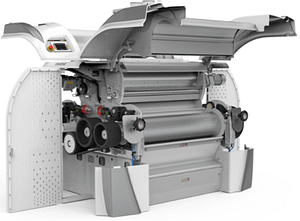

آسیاب غلتکی (Roller Mill)

– عملکرد: آسیاب های غلتکی به سادگی محصول را بین دو سیلندر گردان “غلط” یا “له می کنند”. آنها از فشرده سازی برای شکستن خوراک به ذرات ریزتر استفاده میکنند. دوری و نزدیکی شیارهای یک سیلندر غلتکی را می توان برای مطابقت با مواد مختلف تغییر داد.

– مزایا: در مقایسه با آسیاب های چکشی گرما و گرد و غبار بسیار کمتری تولید می کنند. آنها دارای نرخ توزیع ذرات باریک تری هستند که امکان کنترل بهتر اندازه و شکل خوراک را فراهم میکند. همچنین نسبت به آسیاب های چکشی انرژی کمتری مصرف میکنند.

– معایب: آنها نمیتوانند به ظرافت اندازه آسیاب نهایی مانند آسیاب های چکشی دست یابند. ظرفیت آنها در مقایسه با آسیاب های چکشی کمتر است و در یک زمان نمی توانند به همان اندازه مواد را پردازش کنند.

آسیاب ضربه ای (Impact Mill)

– عملکرد: آسیاب های ضربه ای از ضربه به مواد خوراک برای خرد کردن آن به ذرات کوچکتر استفاده می کنند. آنها اغلب برای کاهش اندازه اولیه مواد خوراک استفاده می شوند.

– مزایا: می توانند برای کاهش اندازه مواد خوراک موثر باشند و برای انواع خاصی از فرآیندهای تولید خوراک مناسب هستند.

– معایب: آنها ممکن است سطح کنترل اندازه و شکل نهایی ذرات را مانند آسیاب های چکشی یا غلتکی نداشته باشند. کاربرد آنها ممکن است بیشتر برای انواع خاصی از مواد و فرآیندهای خوراک باشد.

به طور خلاصه، هر نوع آسیاب مزایا و معایب خاص خود را دارد و انتخاب بین آنها بستگی به الزامات خاص فرآیند تولید خوراک و ویژگی های مواد خوراک در حال فرآوری دارد.

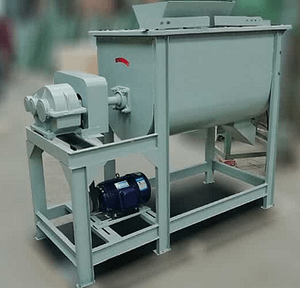

دستگاه اختلاط خوراک (Feed Mixing Machine): از تجهیزات اختلاط برای ترکیب مواد مختلف مانند غلات، پروتئین و ویتامین ها در یک مخلوط همگن استفاده میشود. این فرآیند برای حصول اطمینان از اینکه حیوانات تعادل مناسبی از مواد مغذی را دریافت می کنند، اجرا میگردد زیرا تغذیه آسان و توزیع غذای مناسب و یکسان در بین حیوانات ضروری است، اختلاط مناسب برای کیفیت و قوام خوراک ضروری است.

دستگاه اختلاط خوراک یکی از اجزای مهم تجهیزات تولید خوراک دام و طیور است که نقشی کلیدی در تضمین کیفیت خوراک ایفا میکند. در اینجا توضیحاتی در مورد دستگاه اختلاط خوراک آورده شده است:

عملکرد: دستگاه مخلوط کن خوراک برای مخلوط کردن یکنواخت انواع پودر مواد خام استفاده میشود، گاهی اوقات تجهیزات اضافه کردن مایع برای اضافه کردن مواد غذایی مایع برای مخلوط کردن بهتر ضروری است. این کار مواد را برای تولید خوراک با کیفیت بالا آماده میکند و به این ترتیب میتوان از مخلوط همگن مواد خام اطمینان حاصل پیدا کرد.

انواع:

– دستگاه اختلاط کارآمد دوشفت: این نوع میکسر به طور گسترده برای مخلوط کردن پودر، گرانول و پولک در صنایع خوراک، مواد غذایی، شیمیایی و کود استفاده میشود. سرعت اختلاط بالا، چرخه اختلاط کوتاه و درجه همگنی بالا را ارائه میدهد و از عدم تفکیک مواد اطمینان می دهد.

-ماشین مخلوط کن نوع روبان (Ribbon Type Mixing Machine): این نوع میکسر به طور گسترده برای اختلاط همگن پودرها و گرانول های خشک مانند کنسانتره یا پیش مخلوط استفاده میشود. برای اطمینان از کیفیت و تأثیر خوراک مرکب ضروری است و برای انواع خوراک از جمله خوراک دام، طیور، غذای حیوانات خانگی و خوراک ماهی مناسب است.

کاربرد: دستگاه مخلوط کن خوراک برای مخلوط کردن انواع خوراک دام، طیور و دام از جمله جوجه، گوسفند، ماهی و خرگوش مناسب است. این کار یک گام حیاتی در خط تولید خوراک برای اطمینان از کیفیت و تأثیر خوراک خوب ترکیب شده است و مستقیماً بر بقا و توسعه کارخانه های خوراک تأثیر می گذارد.

مزایا:

– دستگاه اختلاط بهینه خوراک، توزیع آسان تر و بسیاری از مزایای دیگر را تضمین میکند که مستقیماً بر عملکرد و سودآوری کارخانه های خوراک تأثیر می گذارد.

– دارای راندمان بالا، عملکرد قابل اعتماد و انتخابی ایده آل برای کارخانه های خوراک کارگاهی کوچک است.

به طور خلاصه، دستگاه اختلاط خوراک برای تولید خوراک با کیفیت بالا، اطمینان از اختلاط همگن مواد اولیه مختلف و تأثیر مستقیم بر عملکرد و سودآوری کارخانه های خوراک ضروری است.

دستگاه پلت خوراک (Feed Pellet Machine): از این تجهیزات برای فشرده سازی خوراک مخلوط استفاده میشود. پلت کردن خوراک، نگهداری، و تغذیه حیوانات را آسانتر میکند و همچنین میتواند کیفیت غذایی آن را بهبود بخشد. دستگاه پلت خوراک، جزء حیاتی تجهیزات تولید خوراک دام و طیور است. در اینجا توضیحاتی در مورد دستگاه پلت خوراک آورده شده است:

عملکرد: دستگاه پلت خوراک برای تبدیل مواد خوراک به پلت ها، معمولاً در اندازه های 2 میلی متر تا 10 میلی متر استفاده می شود. این پلت ها، غذای ایده آلی برای حیوانات مختلف از جمله مرغ، خرگوش، شترمرغ و ماهی هستند. استفاده از خوراک به شکل پلت میتواند هزینه های حمل و نقل را کاهش دهد، تغذیه را آسان تر و تمیزتر کند، توزیع یک غذای پروتئینی را به عنوان کنسانتره امکان پذیر کند و از اسیدوز جلوگیری کند.

انواع:

– ماشینهای مقیاس کوچک: این ماشینها برای مزارع کوچک در مناطقی با کمبود برق، مناسب هستند، زیرا مصرف انرژی پایینی دارند و به راحتی کار میکنند. آنها تولید در مقیاس کوچک را با مدل های موجود برای ظرفیت های مختلف تولید ممکن میکنند.

– ماشینهای مقیاس صنعتی: این ماشینها برای تولید پلت های خوراک طیور در مقیاس بزرگ کارآمدتر و مناسبتر هستند، که معمولاً در مزارع بزرگ یا کارخانههای پلت سازی خوراک استفاده میشوند. آنها می توانند پلت های خوراک را با قطرهای مختلف برای حیوانات مختلف تولید کنند و کل خط تولید را می توان با یک سیستم کنترل خودکار PLC کنترل کرد.

مزایا:

– فشار دستگاه پلت خوراک قابل تنظیم است و به آن اجازه می دهد با استفاده از طیف گسترده ای از مواد اولیه از جمله سویا، ذرت، گندم، پوسته برنج و ضایعات گیاهی، انواع پلت ها را تولید کند.

– دستگاه مجهز به یک موتور گیربکس برای بدست آوردن گشتاور بیشتر در عین کاهش سرعت می باشد. هزینه تولید پایین، مصرف انرژی کم، سر و صدای کم و نرخ خرابی کمی دارد که آن را به یک راه حل مقرون به صرفه و کارآمد برای تولید پلت خوراک تبدیل میکند.

کاربرد: دستگاه پلت خوراک برای پردازش انواع خوراک از جمله خوراک گاو، خوراک مرغ و خوراک بز مناسب است. همچنین به طور گسترده در تولید پلت های صنعتی، گلوله های کود آلی و گلوله های چوبی استفاده می شود. علاوه بر این، می توان از آن برای تهیه غذای ماهی، به طور مستقیم یا با استفاده از اکسترودر خوراک ماهی استفاده کرد.

به طور خلاصه، دستگاه پلت خوراک یک تجهیز همه کاره و کارآمد است که برای تولید پلت خوراک در مقیاس کوچک و صنعتی مناسب است. این مسئله یک راه حل مقرون به صرفه و قابل اعتماد برای تبدیل مواد خوراک به پلت های با کیفیت بالا برای انواع حیوانات و کاربردها ارائه می دهد.

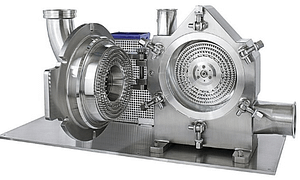

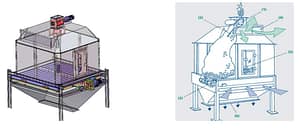

دستگاه خنک کننده پلت خوراک (Feed Pellets Cooling Machine): پس از فرآیند پلت سازی، دمای پلت های خوراک بالاست. دستگاه خنک کننده برای کاهش دمای پلت های خوراک، ایمن سازی آنها برای ذخیره سازی و بهبود سختی و دوام آنها استفاده می شود. دستگاه خنک کننده پلت خوراک یکی از اجزای ضروری تجهیزات تولید خوراک دام و طیور است که نقش مهمی در تولید پلت های خوراکی با کیفیت بالا ایفا میکند. در اینجا توضیحاتی در مورد این دستگاه آورده شده است:

عملکرد: این دستگاه برای خنک کردن و رطوبت زدایی پلت های خوراک گرم و مرطوب پس از دانه بندی استفاده می شود. این کار یک مرحله ضروری در فرآیند تولید پلت خوراک است، زیرا به کاهش دما و رطوبت پلت ها کمک میکند و آنها را برای ذخیره سازی و بسته بندی، مناسب میکند.

اصول کاری: هنگامی که پلت های خوراک از داخل کولر عبور می کنند، با هوای اطراف تماس پیدا کرده و تا زمانی که جو اشباع نشده باشد، آب از سطح پلت ها گرفته می شود. رطوبت موجود در پلت ها تحت عمل مویین به سطح حرکت میکند و رطوبت در اثر تبخیر از پلت ها جدا می شود و با طبق این فرآیند پلت های خوراک سرد میشوند.

خنکسازی ضد جریان: خنککننده پلت های خوراک معمولاً از یک اصل خنککننده جریان مخالف برای خنک کردن مواد پلت با دمای بالا و رطوبت بالا استفاده میکند. این طراحی به جلوگیری از پدیده شوک خنک کننده در هنگام تماس هوای سرد با مواد داغ کمک می کند و از ایجاد ترک در پلت ها جلوگیری کرده و کیفیت پلت ها را تضمین میکند.

مزایا:

– این دستگاه دارای درجه بالای اتوماسیون و تکنولوژی پیشرفته میتواند باشد. این نوع دستگاه، یک سیستم خنک کننده پلت ایده آل برای تولید صنعتی خوراک ویژه آبزیان و خوراک دام مرغوب است.

– دمای پلت و رطوبت ذرات را کاهش می دهد و به این صورت پلت ها برای نگهداری و حمل و نقل مناسب میشوند. دمای پلت های خوراک سرد شده بالاتر از دمای محیط تا 3-5 درجه سانتیگراد بیشتر نخواهد بود و این مسئله کیفیت پلت ها را تضمین میکند.

به طور خلاصه، دستگاه خنککننده پلت های خوراک یکی از اجزای حیاتی فرآیند تولید پلت های خوراک است که تضمین میکند پلت ها تا دمای مناسب و رطوبت مناسب برای ذخیرهسازی و توزیع، خنک و رطوبتزدایی میشوند و در نهایت باعث تولید پلت های خوراکی با کیفیت بالا میشود.

دستگاه بسته بندی پلت خوراک (Feed Pellets Packing Machine): این دستگاه برای وزن کردن و بسته بندی پلت ها در کیسه هایی برای ذخیره سازی و حمل و نقل استفاده میشود و بسته بندی دقیق پلت های خوراک را تضمین می کند. دستگاه بسته بندی پلت خوراک یکی از اجزای حیاتی تجهیزات تولید خوراک دام و طیور است و نقش مهمی در مرحله نهایی فرآیند تولید خوراک دارد. در اینجا توضیحاتی در مورد دستگاه بسته بندی پلت های خوراک آورده شده است:

عملکرد: این دستگاه برای وزن کردن و بسته بندی پلت های خوراک در کیسه هایی برای ذخیره سازی و حمل و نقل استفاده می شود. بسته بندی دقیق پلت ها را تضمین میکند و امکان جابجایی و توزیع راحت را فراهم میکند.

مزایا:

– دستگاه بسته بندی پلت خوراک دقت بالایی در توزین و بسته بندی ارائه می دهد و خطر بسته بندی کمتر یا بیش از حد را کاهش میدهد.

– کارایی فرآیند بستهبندی را بهبود میبخشد و امکان بستهبندی سریع و مداوم پلت ها را در کیسههای آماده برای ذخیرهسازی و توزیع فراهم میکند.

به طور خلاصه، دستگاه بستهبندی پلت های خوراک یکی از اجزای اساسی فرآیند تولید خوراک است که از بستهبندی دقیق و کارآمد پلت های خوراک نهایی اطمینان میدهد و در نهایت به کیفیت و راحتی محصول نهایی کمک میکند.

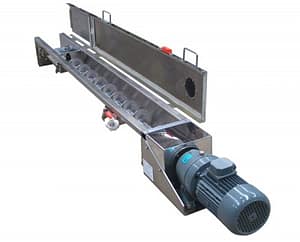

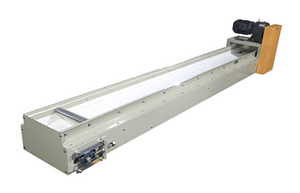

ماشین های حمل مواد (Conveyor System): نوار نقاله ها برای جابجایی مواد غذایی (چه مواد اولیه یا مواد آسیاب شده نهایی) از یک مکان به مکان دیگر استفاده می شود. آنها به خودکار کردن فرآیند تولید تغذیه و کاهش کار دستی کمک میکنند. دستگاه انتقال در تجهیزات تولید خوراک دام و طیور وظیفه جابجایی مواد خوراک را در طول فرآیند تولید بر عهده دارد. در اینجا توضیحاتی در مورد این دستگاه مطرح میشود:

عملکرد: نوار نقاله ها برای انتقال مواد خوراک بین مراحل مختلف فرآیند تولید مانند انتقال مواد خام به تجهیزات آسیاب و اختلاط و انتقال مواد فرآوری شده به دستگاه های گندله سازی و بسته بندی استفاده می شود.

انواع: انواع نوارنقاله را میتوان در این صنعت استفاده کرد، منتها نوارنقاله های زیر بیشتر استفاده میشوند.

– تسمه نقاله (Belt Conveyor): معمولاً برای انتقال افقی یا با شیب ملایم مواد فله و بسته بندی استفاده می شود. آنها برای انتقال موادی مانند دانه، پلت و پودر مناسب هستند.

– نوار نقاله پیچ (Screw Conveyors): برای جابجایی مواد دانه ای یا پودر استفاده میشود. آنها روشی کارآمد برای جابجایی مواد نیمه جامد از جمله ضایعات غذایی، خرده چوب، سنگدانه ها، غلات، خوراک حیوانات، خاکستر دیگ بخار، گوشت و پودر استخوان، زباله های جامد شهری و بسیاری دیگر در صنایع مختلف هستند.

– بالابر سطلی (Bucket Elevators): این بالابرها برای بالا بردن مواد با حجم بالا به صورت عمودی استفاده میشوند. آنها معمولاً برای بالا بردن موادی مانند کود، غلات و خوراک دام استفاده می شوند.

مزایا:

– نوار نقاله ها به خودکارسازی فرآیند تولید خوراک کمک میکنند و نیاز به جابجایی دستی مواد را کاهش داده و سبب بهبود کارایی میشوند.

– آنها برای طیف گسترده ای از مواد خوراک طراحی شده اند که آنها را همه کاره و برای انواع مختلف عملیات تولید مناسب میکند.

به طور خلاصه، نوارنقاله ها یک جزء حیاتی از تجهیزات تولید خوراک دام و طیور هستند که سبب حرکت کارآمد و خودکار مواد خوراک در طول فرآیند میشوند و در نهایت به کارایی و بهرهوری کلی عملیات تولید کمک میکنند.

تابلوی کنترل (Control Cabinet): این بخش، یک بخش ضروری از تجهیزات آسیاب خوراک است که کنترل و نظارت بر فرآیندهای مختلف را فراهم میکند. تابلوی کنترل در تجهیزات تولید خوراک دام و طیور به عنوان واحد کنترل مرکزی برای کل سیستم تولید عمل کرده و به طور موثری عملکرد هر جزء را تنظیم و هماهنگ میکند. این مسئله، جریان کار یکپارچه و هماهنگ را تضمین کرده و به تولید کارآمد و با کیفیت پلت های خوراک کمک میکند. تابلوی کنترل ترکیبی از سیستم های کنترل آنالوگ و کامپیوتری را اتخاذ کرده که کنترل متمرکزی را بر مراحل مختلف فرآیند تولید فراهم میکند. این فناوری، نمونه ای از تعهد به ارائه راه حل های پیشرفته برای رفع نیازهای متنوع مشتریان در صنعت خوراک طیور و دام است.

مخازن ذخیره سازی (Storage Bins): این مخزن ها برای نگهداری مواد اولیه و خوراک نهایی استفاده می شوند. ذخیره سازی مناسب به حفظ کیفیت و ایمنی خوراک کمک میکند. سطل های ذخیره سازی در تجهیزات تولید خوراک دام و طیور برای نگهداری ایمن و سازمان یافته مواد اولیهی خوراک و خوراک نهایی ضروری است. این سطل ها به اشکال مختلف تولید میشوند و هدف آنها حفظ کیفیت خوراک و محافظت از آن در برابر آفات، آلودگی ها و رطوبت است. سطلهای ذخیره سازی در اندازه ها و طرح های مختلف برای پاسخگویی به نیازهای خاص عملیات تولید خوراک در دسترس هستند. آنها برای اطمینان از تازگی خوراک و در عین حال سهولت استفاده و حفظ کیفیت خوراک طراحی شده اند. استفاده از سطل های ذخیره سازی یک جنبهی حیاتی در تولید خوراک است، زیرا به کارایی و اثربخشی کلی فرآیند تولید کمک می کند.

جمع آوری گرد و غبار (Dust collection equipment): در فرآیند آسیاب خوراک، گرد و غبار زیادی تولید میشود و از جمع کننده های گرد و غبار برای حذف ذرات گرد و غبار استفاده میشود، به این ترتیب محیط کاری تمیز و ایمن را تضمین میکند. جمع کننده های گرد و غبار در تجهیزات تولید خوراک دام و طیور برای حفظ یک محیط کاری تمیز و ایمن بسیار مهم هستند. این سیستم ها برای جذب و حذف ذرات گرد و غبار مضر تولید شده در طول فرآیند تولید طراحی شده اند. با مدیریت موثر گرد و غبار، این جمع کننده ها به بهبود ایمنی کارخانه ، امنیت زیستی و شرایط کاری مناسب برای کارکنان کمک میکند. این سیستمها معمولاً از Bagfilter ها برای جداسازی گرد و غبار از جریان هوا استفاده میکنند و در برخی از موارد، جمعکنندههای سیکلون بر اساس چگالی ذرات معلق استفاده میشوند. به طور کلی، گرد و غبارها نقشی حیاتی در کاهش خطرات احتمالی و ارتقای یک محل کار سالم و ایمن در تاسیسات تولید دارند.

تجهیزات حفاظت در برابر آتش (Fire protection equipment): شامل اقدامات و تجهیزات ایمنی مختلف برای جلوگیری و کنترل آتش سوزی در کارخانههای تولید خوراک دام و طیور، تضمین ایمنی تاسیسات و پرسنل می باشد. تجهیزات حفاظت در برابر آتش در تولید خوراک دام و طیور برای جلوگیری از آتش سوزی و انفجار و تضمین ایمنی و قابل اعتماد بودن تأسیسات تولید، ضروری است. این تجهیزات برای به حداقل رساندن خطر آتش سوزی و انفجار در تولید طراحی شده است و متناسب با چالش های خاص تولیدکنندگان خوراک دام و طیور طراحی میشود. این تجهیزات شامل سیستم هایی مانند سیستم های تشخیص و اطفاء، سیستم های مانع شدن آتش، کپسول های آتش نشانی و اقداماتی برای جلوگیری از گسترش سریع آتش از طریق تاسیسات می باشد. استفاده از این تجهیزات برای رعایت وظایف و مقررات قانونی و همچنین برای حفظ جان پرسنل و حفظ اموال و ارزش ها در صنعت خوراک دام و طیور بسیار ضروری است.